金言 | 谈谈锻压设备的发展

通过可精确测定的设备运行中参数,结合大模型技术,对重要的工艺参数、产品质量、设备工作状态进行预测或检测,故障预警或防范,这是锻压设备发展的主要主题。

中国锻压协会支部书记、常务副监事长兼专务 张金

这里谈到的锻压设备包括锻造、冲压、钣金与制作设备,以及具有与主机运行特质相似的辅助设备。

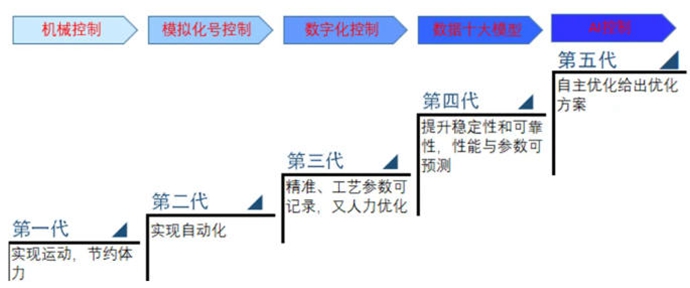

从设备控制角度分,锻压设备经历了三个发展阶段,目前正处于第四个阶段,也就是数据+大模型控制的第四代。第一代是机械控制,第二代是模拟信号控制,第三代是数控,未来应该进入第五代AI控制阶段,图示如下:

一般来说,锻压设备具有四个主要参数,分别是:

如何对这些参数予以准确控制,从而通过这些参数数据,利用大模型技术对锻压工艺参数进行监测,实现锻压件质量稳定性的控制。

在我们考虑锻压设备对产品质量影响和控制的同时,我们也应利用同样的思维方式对模具寿命进行类似研究,从而在考虑温度影响的情况下,完整地实现模具工作状态准确预测,实现模具的故障预警。

在锻压设备制造与运行中,需要特别注意几个严重影响设备可靠性和稳定性的因素,这些因素主要包括温度、设备零部件重量偏差和加工精度、零部件和连接点的残余应力、设备装配精度(配合面的接触度)和共振的影响。

机架适当位置安装应力应变测试,通过这个数据可以了解压力机的受力状况;对主电机电流进行测定,可以了解力和能的状况。利用这些参数,通过大模型进行力、能等的动态监测,实现锻件加热温度、模具受力情况(工作状况+润滑情况)、机架变形以及锻件厚度公差(锻件质量)等质量的预判。与其他数据配合可以掌握锻件质量变化规律,对模具寿命进行预测等。

设备润滑点润滑情况的检测,可以充分了解设备所处的润滑状态,确保设备运行在正常状态。

实践证明,在锻压设备设计中,充分注意工作空间的适当冗余,不但给使用者提供了各种操作的便利和可能性,也是设备应用功能的重要的扩展条件。

锻压设备的实际制造必须注意开展实验和统计研究,注重样机和实验机器的作用,从而为设备的设计提供基础数据,做到“知其然,也知其所以然”。

解放思想、开拓思路、坚持实践应该在设备开发中得到重视。

编辑:陈亚男

审核:李建兵

通过可精确测定的设备运行中参数,结合大模型技术,对重要的工艺参数、产品质量、设备工作状态进行预测或检测,故障预警或防范,这是锻压设备发展的主要主题。