我的“新”车间丨“精”益求精,让汽车“轻装上阵”

汽车整车质量每减少100公斤,百公里油耗可降低0.3升至0.6升。作为节能减排的有效途径,汽车轻量化是一项需要多维度协同创新的系统工程。先进材料的应用必须匹配精密工艺的支持,创新结构的实现更需依托高性能材料的突破,唯有将这些优势相结合,才能实现兼具安全性、经济性与环保价值的轻量化目标。

悬架系统是汽车产业链的重要一环

其轻量化、智能化升级

也是汽车工业进步的缩影

在中鑫汽配(张家港)有限公司

新能源轻量化精密模锻车间

正在紧锣密鼓生产的

各类悬架配件

宛如坚固可靠的纽带“默默发力”

可以做到一头稳稳拉住车轮

一头紧紧连着车身

全力保障车辆行驶的稳定性与操控性

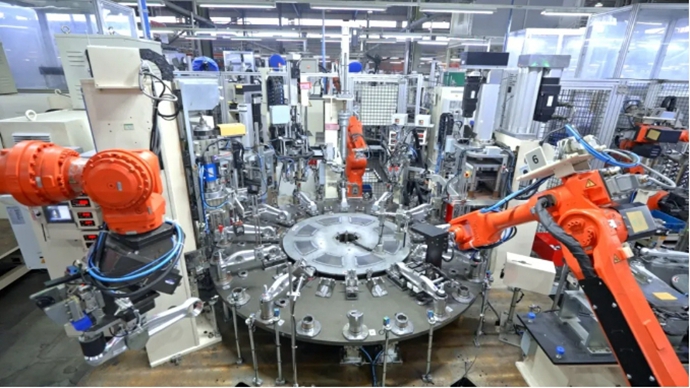

高效、精准、智能的车间内,从加工生产设备到周转上下料机器人,100%的智能设备都实现了联网,高品质铝制品的锻造、加工、组装工艺一气呵成。“这条轻量化全自动锻造产线正在锻造控制臂,我们有三条这样的产线,每日产量可达2.5万多件,主要为宝马等客户供货。”中鑫汽配(张家港)有限公司生产部部长崔东春介绍,借助机器手的自动“抓取”,从原材料自动上料、投入加热炉到脱模剂喷洒、切边,这条产线采用一体化成型工艺,能实现零部件的轻量化,完美契合市场对高性能、低重量零部件的迫切需求。

作为韩国CTR集团海外最大生产基地

中鑫汽配

以轻量化、高精度、智能化为核心

专注于汽车底盘系统

轻量化零部件的研发与生产

引入高端数控加工设备

及全自动化生产线

集成锻造、焊接、表面处理等

全流程智能化生产

“这台CNC加工设备内部藏着11把‘宝刀’,凭借智能算法与精密的操控系统,设备可以灵活自如地带动22个刀面在铝制坯件上展开‘雕琢’。”在加工产线旁,崔东春介绍起了提高产品精度的“制胜法宝”。“刀具”在毫秒之间迅速切换,以往需要5个人花费5分钟完成的复杂工序,如今只需1个人操作1台机器,零部件短短38秒就被逐步“雕琢”得光滑又精致。

经过智能化改造,这座“新”车间打造了一套基于物联网的综合系统,相较于传统产线,整体产能综合提升了20%。车间内所有的智能装备和控制软件均由企业依据产品特性量身打造,加工生产设备高效运转,仓库管理模块精细有序,能耗管理系统精准调控,这些都是车间全“新”面貌的有力见证。不仅如此,车间信息和整个工厂的信息也实现了互联互通,改造后实现了超过100%的效益提升。

在车间一角,自动化立式仓库高耸入顶,层层货架紧密排列,仿佛一座井然有序的工业“升降梯”,充分利用着每一寸垂直空间,极大地提升了仓储容量。自动化输送线高速运转,在一来一回的存取过程中彰显着仓库的智能与高效。“这里一共有3600个货位,每天可以上下料600托,相较于之前的人工叉车运输,智能仓库管理让配送效率提高了60%。”崔东春告诉记者,配合出入库的条码管理和智能库存管理,仓库达到了物料、成品的全流程跟踪追溯,为生产流程提供了坚实可靠的后勤保障。

以前沿智慧赋能公司,面向尖端追求极致;用精湛技艺打磨产品,工艺迭代技术升级,目前,中鑫汽配(张家港)有限公司可年产5500万件新能源汽车轻量化底盘关键部件,成为很多头部新能源车企的重要战略合作伙伴,产品远销全球21个国家和地区。“从一工厂到二工厂,十多年来,我感受到我们的设备越来越智能,产品也越来越受客户信赖。”回顾过去,来自韩国的崔东春有感而发,而展望未来,他表示中鑫汽配将继续深耕张家港,努力打造为所有交通工具提供安全产品和服务的核心企业,为世界汽车工业发展贡献卓越精工力量。

来源:张家港发布

编辑:陈亚男

审核:李建兵

这条轻量化全自动锻造产线正在锻造控制臂,我们有三条这样的产线,每日产量可达2.5万多件,主要为宝马等客户供货。