基于新车型侧围外板制件面品质量的改进提升

文/周辉,赵雷,周坤,陶彬彬,周高林·奇瑞商用车(安徽)有限公司

汽车外覆盖件面品问题一直是影响实车外观质量评价的重要指标,本文主要结合新车型侧围外板在开发试制过程中,通过模具小批量调试生产,从而发现模具及制件在生产及调试过程中存在的问题,针对侧围外板面品问题进行分析、查找原因、制定整改措施,保证新车型顺利按照项目节点上市,降低模具开发成本,缩短模具项目开发周期,提升产品竞争力。

在汽车冲压模具开发过程中,按照新品项目开发流程,新品模具经过设计、加工、装配调试、预验收等工作开展,模具和制件以最佳的质量状态被认可回厂,由于生产条件发生改变,制件及模具状态不理想,与预验收状态差距太大,无法满足生产需要,因此,模具回厂后需要时间调试整改及精细化提升工作,保证装车匹配质量和外观面品质量。下面对侧围外板模具回厂后出现的几个典型问题点进行分析整改及质量提升。

侧围外板工艺分析

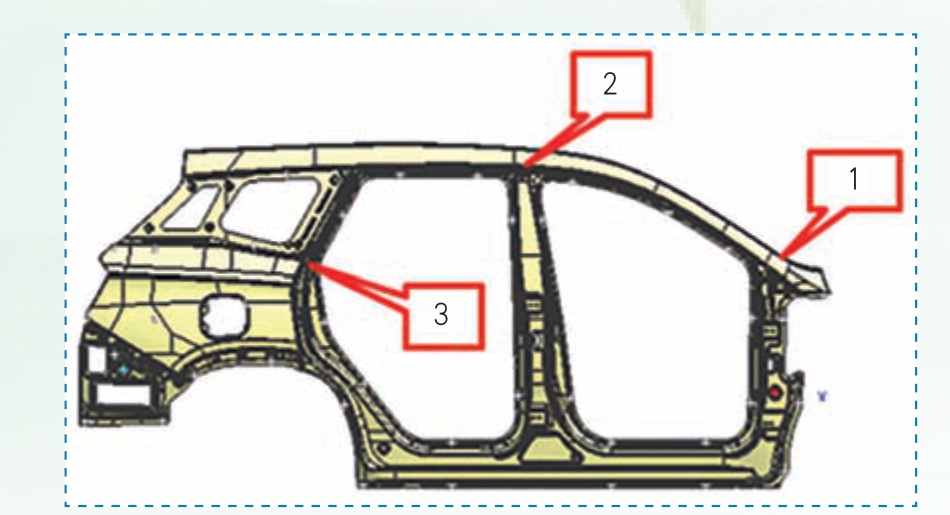

图1 侧围外板重点问题点整改区域

下面以某新车型侧围外板为例,进行冲压工艺策划分析,图1 为侧围外板零件数模,侧围外板材料为DC06 材质,零件尺寸3391mm×389mm×1453mm,料厚为0.8mm,抗拉强度不低于289.5MPa,屈服强度为143MPa,断后伸长率不低于41%。侧围外板工序划分为:OP10 ∶DR →OP20 ∶TR+CPI+PI+CTR→OP30 ∶C/FO+FL+RST+PI+TR+C/PI →OP40 ∶C/FO+TR+C/PI+PI+FL+RST 共计4 序。

侧围外板典型问题点整改

侧围外板A 柱区域变形

(1)问题来源。

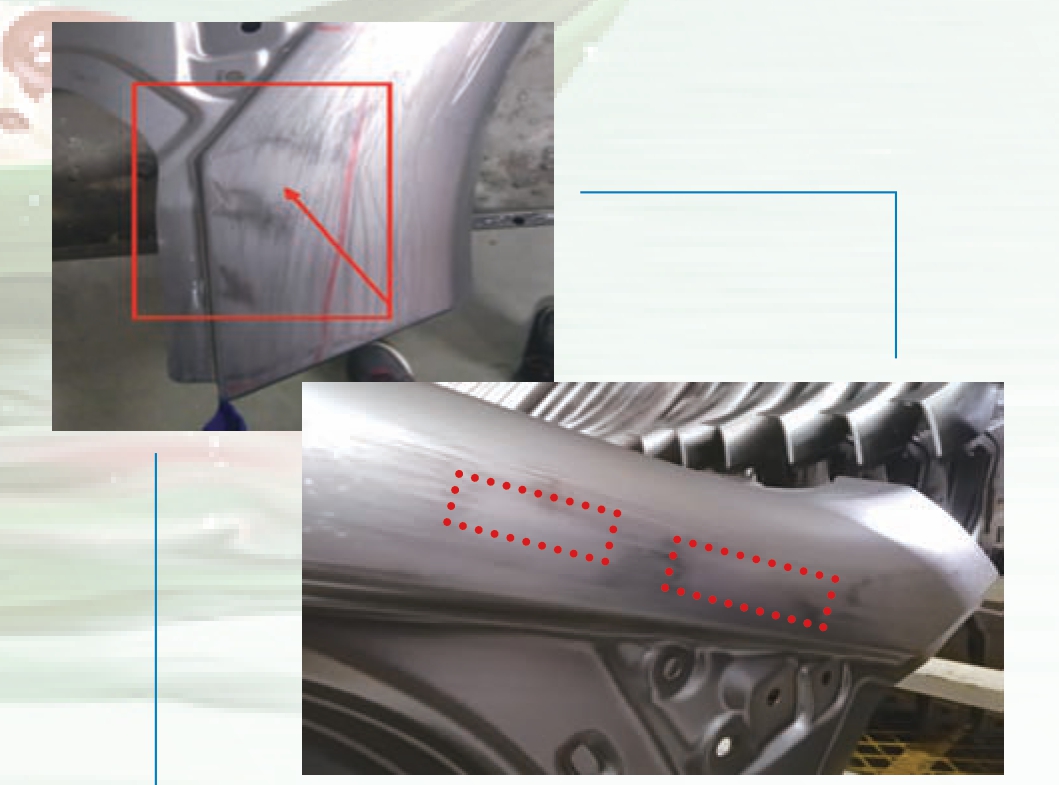

如图2 所示,侧围外板单件AUDIT 面品审核发现该处质量问题变形缺陷扣分30 分,影响面品质量,单件返修困难,此问题列为单件AUDIT 降分计划中。

(2)原因分析。

图2 侧围外板A 柱顶梁变形区域

1)此处零件产品造型比较复杂,产品负角多,有很多高低不一致的台阶面,制件在成形时板料流动失稳,容易产生变形。

2)通过对模具结构分析,OP40 工序采用斜楔整形。由于OP40 斜楔机构压料板压料力过小,整形时压不住板料,压料力不足导致变形。

(3)解决措施。

针对侧围外板OP40 工序整形过程中产生变形问题,决定对OP40 工序上模小压料芯局部位置进行补焊研合,通过采取强压整形处理进一步提高成形及面品质量,上线调试验证,此处变形得以消除,单件AUDIT 审核无扣分项(图3)。

图3 模具OP20、OP40 结构及整改后实物效果

(4)提升改进建议。

1)优化产品造型,保证此处台阶面离成形R 角至少20mm 以上。侧壁面增加工艺补充,控制走料均匀度。

2)模具在机加工之前,严格按照模具研合率卡着色,控制不同区域研合率。

3)在模具设计制作加工数据时,对于板料进料不易控制区域作强压处理,改善此处板料流动性。

侧围B 柱区域顶梁整形接刀痕

(1)问题描述。

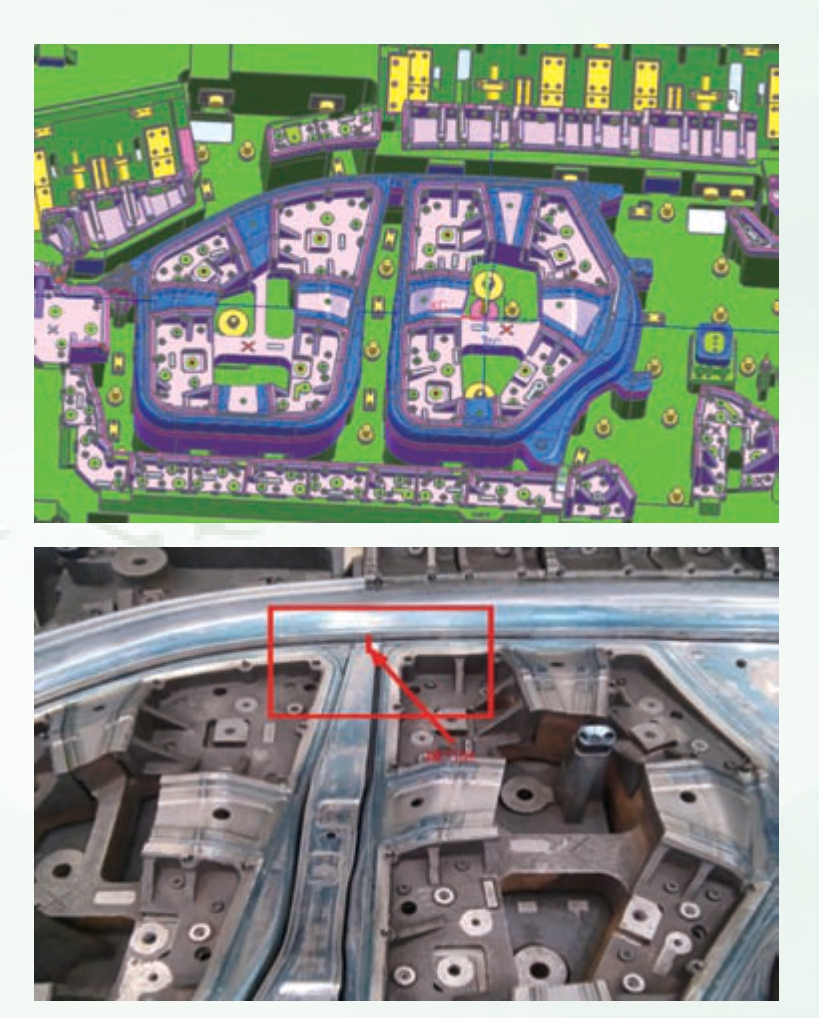

如图4 所示,侧围外板B 柱区域顶梁整形接刀痕,此问题反复出现,单件、白车身和整车AUDIT 扣分项问题点。

图4 侧围B 柱区域顶梁整形接刀痕

(2)原因分析。

1)如图5 所示,由于侧围外板前后门洞区域模具结构是两个整体的整形刀块拼接,整形变形量大,模具线下保养检修每次拆装后产生段差,导致模具在整形时出现接刀痕迹。

2)前后门洞整形刀块,成形时受力不均,出现轻微窜动。

(3)解决措施。

通过对OP10 工序拉延模此处成形R 角做小符合产品数值,同时放大OP20 工序整形区域R 角,使OP20 此处R 角区域进行空开处理,减少研配型面提高研配效率,可以有效控制拼缝处接刀痕。

(4)提升改进建议。

1)模具制作前要求门洞整形接刀处拉延一次成形到位,避免2 次整形。

2)使用前后门洞整体式整形刀,避免刀块之间拼缝间隙断差造成接刀痕,优化后效果如图6 所示。

侧围C 柱上部尖角处法兰面拉延起皱

(1)问题描述。

图5 OP20 模具整形刀块上下模结构

图6 侧围B 柱区域接刀痕优化后效果

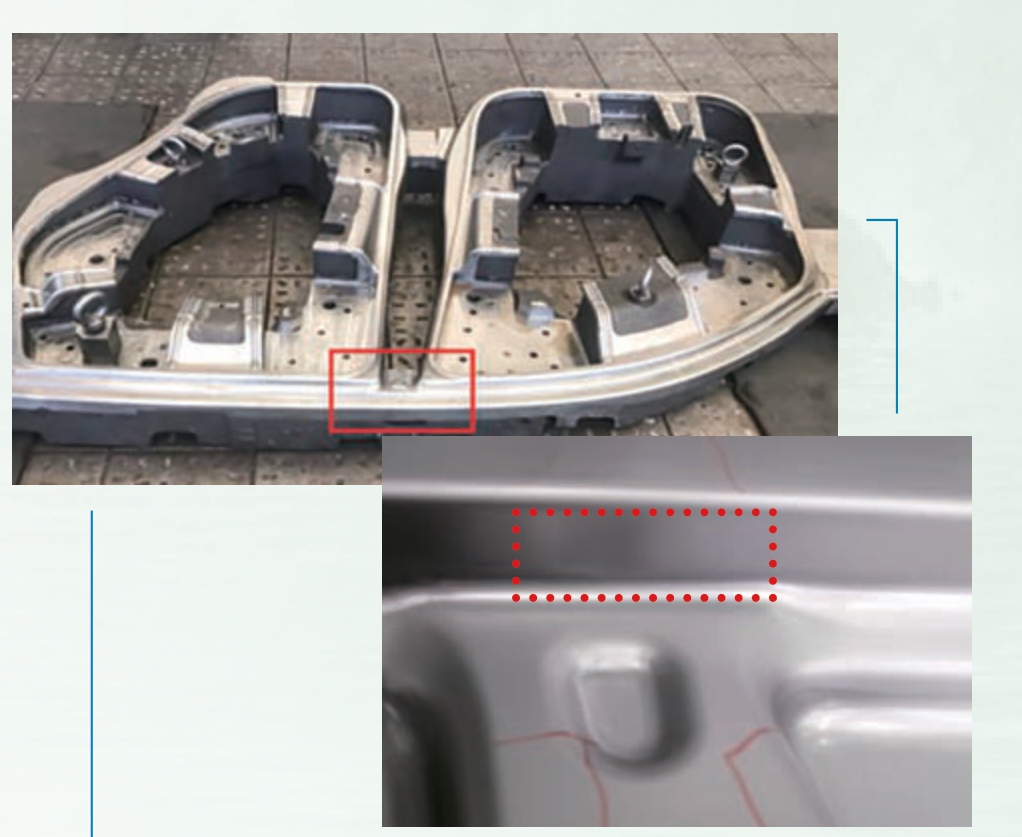

如图7 所示,侧围外板C 柱上部尖角处拉延法兰面起皱,此处为产品外露面,严重影响面品质量。

(2)原因分析。

图7 侧围C 柱上部尖角处法兰面拉延起皱

1)由于模具型面此处落差较大,产品造型比较复杂,板料成形时流动速度快并且在三角区域容易产生聚料。

2)工艺补充做的成形裕度不足。成形时板料处于受力临界点。

3)法兰面区域造型较单一,缺少吸皱筋等工艺造型。

(3)解决措施。

通过问题点排查分析,此问题由侧围外板OP20工序整形产生,我们通过补偿OP20 工序凸凹模之间的间隙,此处模面整形时做0.1mm 强压面处理,通过在凹模间隙上做补偿减小间隙来控制板料的流动性,保证强压面区域的面品质量,从而消除起皱等表面缺陷(图8)。

(4)提升改进建议。

图8 侧围C 柱上部尖角处法兰面起皱消除

后期新项目开发时,在产品数据阶段和CAE 分析阶段优化产品造型,使产品造型简单化;同时减小三角成形区域台阶数量和高度落差。同时增加吸皱筋等工艺造型控制材料流动,有效避免起皱问题的发生率。

结束语

对于模具结构复杂的外表面覆盖冲压件,在冲压工艺策划分析阶段,结合产品造型及以往车型历史问题梳理,在模具开发前期、虚拟工艺验证阶段及时规避潜在发生的面品质量问题,在模具制造、模具过程监制、模具预验收阶段,尤其关注模具研合着色率及强压管理面间隙的补偿,模具回厂后持续跟踪试制装车、面品尺寸交付过程中典型质量问题,及时梳理问题原因并制定解决方案,保证产品质量。

周辉

冲压工艺规划师,主要从事汽车冲压模具工艺和工装的开发等工作。

汽车外覆盖件面品问题一直是影响实车外观质量评价的重要指标,本文主要结合新车型侧围外板在开发试制过程中,通过模具小批量调试生产,从而发现模具及制件在生产及调试过程中存在的问题,针对侧围外板面品问题进行分析、查找原因、制定整改措施,保证新车型顺利按照项目节点上市,降低模具开发成本,缩短模具项目开发周期,提升产品竞争力。