一种改善B 柱修边工艺结构的方法

文/李鹏宇,尹永波,牛晟力·中国第一汽车股份有限公司

于佳· 吉林省一汽四环非标设备制造有限责任公司

潘远安·长春汽车工业高等专科学校机械工程学院

某车型采用一体式全封闭侧围加强板结构,OP20 修边模具出现废料下滑不畅及制件局部修边毛刺过长等问题。综合整体工艺考虑,通过调整OP20 修边模具的部分修边工作至OP40 冲孔模具中,更改B 柱上部修边顺序和工艺结构。结果表明:制件毛刺消除,废料下滑顺畅,达到了提高生产效率和产品质量合格率的目的。

伴随着汽车产品的丰富和新材料的应用,消费者对汽车整车的安全性越来越重视,侧围加强板是车身侧围总成中的关键零件,是侧围外板的加强及支撑零件,其产品质量的好坏直接影响到整车的制造精度和安全性。侧围加强板具有结构复杂、强度高、成形难、修边冲裁力大等特点,所以对模具的材料及修边工艺提出了更高的要求。模具结构设计更是重中之重,直接影响制件质量。对于侧围加强板这类制件,模具结构设计的不合理,将直接导致一个重要的质量缺陷——修边毛刺大,这是汽车冲压件常见的一种缺陷,也是影响冲压件尺寸和精度的重要问题之一,对焊装的焊接精度乃至整车精度都有严重的影响,也成为影响车身制造质量和生产效率的重要因素。本文通过某车型加强板修边工艺结构的更改,对废料下滑不畅以及所产生的制件毛刺问题,进行优化整改,为后续车型同类问题的解决提供了参考方法。

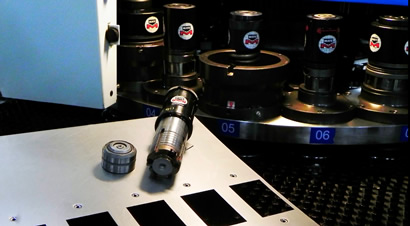

图1 侧围加强板冲压工艺

工艺与材料介绍

侧围加强板生产方式为封闭式自动化生产,节拍是10 次/分,冲压工艺过程为:OP10 拉延成形工序,OP20 为修边工序,OP30 为整形工序,OP40 为冲孔工序,如图1 所示。通过四道工序的冲压,实现了由板料到成品件的过程。

OP20 修边模具的局部镶块为SKD11(合金钢)材质,制件板材为590R/TRIP800/TRIP600 的拼焊板材,拼焊板材质分布图及拼焊板材质明细如图2 所示。

问题描述

在某车型侧围加强板生产过程中,制件OP20 修边工序经常在B 柱上部出现废料下滑不畅的情况,如图3 所示。致使模具的月停机率达到20%和制件的废品率达到10%。

图2 拼焊板材质分布图及拼焊板材质明细

图3 整体式拼焊加强板

修边模具B 柱上部的镶块损坏严重,局部伴有 “掉渣”的情况,必须反复维修烧焊,才能继续使用。前文提到修边镶块材质为SKD11,维修时需要特殊方式进行烧焊:镶块需整体保温6 小时左右,选用SKD11 材料专用焊条(NH610 型号)进行烧焊,边焊边锤击以消除焊接应力,焊接结束后需要随炉冷却到室温。在不具备保温烧焊或者烧焊操作不当的情况下,镶块会出现裂纹甚至开裂,严重时会导致停止生产。

镶块损坏的另一个问题就是制件毛刺问题。经测量修边毛刺约为0.75mm,而毛刺正常长度为板料厚度的7%~12%,此板料厚度为1.5mm,超过了毛刺的极限值0.57mm,严重影响后续焊接质量和操作工人安全。

原因分析

制件B 柱端面修边,采用的是吊楔刺破剪切修边结构,剪切修边后“刺破刀”位置的废料呈半圆窝状,包裹在刺破刀上,下一制件再次剪切修边时,就形成了叠料修边,造成刃口“啃伤”,如图5 所示。

图4 制件毛刺位置

图5 制件B 柱端面修边缺陷位置

以往的堵废料经验无法从根本上解决窝状废料问题,需另辟蹊径。通观整体工艺,可将修边工序分化至OP40 冲孔工序。因为仅OP40 冲孔工序有空间可以布置修边镶块,不易包裹废料,且无不良影响。

综合上述分析:取消OP20 修边工序局部上下模具修边工艺,更改OP40 冲孔工序为OP40 修边冲孔工序,增加修边镶块和反侧机构。这样既可以使废料下滑顺畅,又可消除制件毛刺缺陷。

解决方案

按照冲压工艺顺序逐步对模具开展整改工作。将原OP20 修边工序“问题”废料拆分至两工序中。OP20 修边工序保留一部分,剩余部分调整至OP40 冲孔工序。可以简单表示为废料A 拆分成废料B 和废料C,即A=B+C。具体实施步骤如下:

⑴OP20 对模具修边工艺进行以下整改(图6):1)上模取消“刺破刀”,改为修边结构,即由原来的吊楔修边更改为普通的直修边结构。2)下模取消锐角的刺破尖角,增加下模的直修边镶块。3)制作新的B柱修边镶块,替换“啃坏”严重且反复维修的镶块。可以恢复修边基准,解决此处修边毛刺大的缺陷。

⑵对OP40 冲孔工艺进行以下整改(图7):1)增加端部修边镶块,把更改后OP20 修边工序取消“刺破刀”处留有的窝状废料修掉。2)增加反侧机构,抵消剪切窝状废料时产生的侧向力,增加废料滑道保证窝状废料顺利下滑。

图6 OP20 修边工艺整改内容

图7 OP40 模具工艺整改内容

实施的效果

经过对侧围加强板模具结构和冲压工艺的更改,OP20 修边工艺堵料问题成功解决,杜绝由于废料下滑困难造成的修边斜楔刃口“啃坏”,降低了模具维修频次,提高了生产线的生产效率。按照每年4万件计算,废品率由10%降低到零,侧围加强板成本300 元/件,共节省材料费用1200000 元;模具停机率由原来的20%下降到2.5%,按照设备停机产生的费用7500 元/小时,共节省设备调试成本费用87500 元。在忽略维修费用和人工成本的情况下,车型的生命周期内每年共节省约120 万+8.75 万=128.75 万元。问题整改效果如图8 所示。

图8 问题整改效果

结束语

本文以某车型侧围加强板修边工艺的整改为例,通过改变修边工艺的顺序和对修边镶块维修的标准进行规范,成功地改善了修边废料下滑不畅、模具停机及产品合格率等一系列影响生产效率的问题,对后期新车型侧围加强板模具设计及维修提供了解决思路,也为国产车型的壮大和发展贡献了一份力量。

模具维修班长,主要从事模具生产准备调试及模具维护维修保养,主持完成十余个车型的调试工作,如红旗H5、奔腾T99 等车型,拥有两项专利。

某车型采用一体式全封闭侧围加强板结构,OP20 修边模具出现废料下滑不畅及制件局部修边毛刺过长等问题。综合整体工艺考虑,通过调整OP20 修边模具的部分修边工作至OP40 冲孔模具中,更改B 柱上部修边顺序和工艺结构。结果表明:制件毛刺消除,废料下滑顺畅,达到了提高生产效率和产品质量合格率的目的。