浅谈拉延筋与压料面的关系

文/严文超·一汽大众汽车有限公司成都分公司

拉延模能否生产出尺寸精度合格、尺寸波动小、表面质量合格的覆盖件,能否稳定地批量生产,对主机厂生产起着决定性作用。因此,在模具调试过程中,需要认识到拉延筋与压料面两者之间的关系,需要分清孰轻孰重,对两个要素在整个成形过程中的作用要有清晰的认识,本文结合经验和理论,对拉延筋与压料面展开分析,对一般性拉延模调试具有一定指导意义。

拉延筋与压料面的关系

⑴拉延筋。

拉延筋是拉延模的重要组成部分,根据筋的形式可分为半圆筋、方筋、坎筋等。一般来讲,走料型拉延模设计成半圆筋,胀型类拉延模设计成方筋或者坎筋。半圆筋又有单筋和双筋之分,需要较大进料阻力的通常设计成双筋。

拉延筋的要素包括筋高、筋宽、筋R 角。其中筋高度和筋R 角大小直接决定了筋的进料阻力,筋宽度一般按标准设计。

⑵压料面。

压料面是压边圈上的环形封闭曲面,压料面是拉延模不可或缺的要素,与拉延筋配合,形成筋-槽系统,共同控制进料量,为拉深出合格零件提供条件。

压料面要素包括管理面、筋槽R 角、外压料面。以筋为界,筋的里侧定义为管理面,也叫内压料面,筋的外侧定义为外压料面。

⑶拉延筋与压料面的关系。

拉延筋与压料面的关系,概括起来就是:拉延筋是提供进料阻力的主要组成部分,压料面是提供阻力的次要部分,两者相互配合,输出一个有较小波动主体稳定的进料阻力,以调节板料机械性能、气垫压力、拉延油、料厚等因素的波动而导致的流料量的变化。

拉延模的调试

⑴认清拉延筋与压料面的关系在拉延模调试过程中起着决定性作用。

压料面的研修总原则是“里紧外松”。里即管理面,管理面着实色,即拉延筋里侧靠近凸模一侧的近似带状环形面,在带板料刷蓝油(研磨用的着色显示剂)研配时,100%压实压白,理论上管理面间隙略小于一个料厚,外压料面着虚色,即蓝油显示接触点像雾状,即没有压实压白的点存在,微观来讲,外压料面略大于一个料厚,着色达到要求后,配装压边圈平衡块以保持该间隙恒定不变。

⑵拉延筋高度对板料的阻力影响最大。

对于超低碳钢薄板材(汽车常用牌号为DC04、DC06、DC07),筋的高度一般为5mm,宽度为10mm,管理面最小有效平面宽度为8mm;对于铝板筋高一般为6mm,宽度为12mm,管理面宽度最小为8mm。在研配过程中,筋及筋槽R 角、筋高度不轻易调整,当压料面着色合格后,调试拉件,根据零件缺陷作出相应调整,如降低拉延筋高度、放大筋槽R 角等,直到调试出合格零件。

在这个过程中,由于板料在刚好接触筋到成形完成这段时间内,处于完全自由并不可控状态,加上汽车拉深件基本属于近似于圆筒形封闭型零件,板料在转角处必然存在径向拉应力和切向压应力,板料在切向压应力作用下,压料面产生很“随意的起皱”。起皱程度与拉延筋的高度密切相关,筋越高,板料变形量越大,起皱越大,相反地,筋越低,变形越小,起皱越小,如果把筋降低,起皱可以减小,实践经验数据是当筋的高度降到1.5 ~2mm 时有微皱,降低到1.5mm 以下时起皱基本消除,此时筋的阻力系数相当于Autoform 的0.1 左右,即筋的进料阻力很小,此时的进料阻力主要由压料面提供,而面在批量生产中由于温度升高,摩擦系数变大,稳定性大打折扣。

因此,拉延模调试时,最重要的要素是拉延筋,拉延筋高度对板料的阻力影响最大,其次是筋R 角和筋槽R 角,影响较小的是管理面,外压料面影响最小。由此可知,当需要调整这些要素时,应优先调整不重要的要素,影响最大的要素调整要谨慎。

调整顺序应为:外压料面→管理面→筋槽R 角→筋R 角→筋高。

⑶单筋阻力分析。

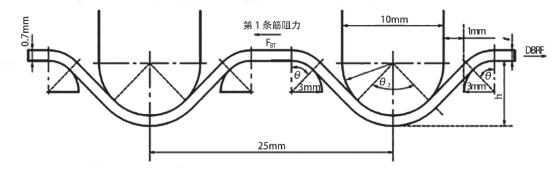

如图1 所示,半圆筋的阻力由两部分构成:弯曲阻力和摩擦阻力。在①、③、⑤点受到弯曲阻力,在②、④、⑥点受到的反弯曲阻力,再加上三处R 角的摩擦力,就是板料经过单筋所承受的全部阻力。板料在点①处发生弯曲,在点②处弯曲被拉直恢复,在点③处被反向弯曲,在点④处被拉直,在点⑤处再次弯曲,在点⑥处再次拉直,随后进入第二条筋的初始状态(双筋),进行下一个循环。如果是单筋,板料随后进入管理面。所以,筋的阻力为弯曲与反弯曲力之和再加上各圆角处的摩擦力。

⑷双筋阻力分析。

图1 单筋结构形式

图2 双筋结构形式

如图2 所示,双筋间距离为25mm,双圆筋的阻力系数最高可达到0.6,筋的阻力系数在Autoform 里面从0.1 ~0.9;0.1 为阻力很小,有一定阻力,单根圆筋阻力系数范围为0.1 ~0.3;0.4 ~0.6 为走料量较大,但还必须有大的进料阻力,达到规定变薄率的拉深模;0.7 ~0.9 为锁死筋,常用于几乎不走料的场合。0.4 ~0.6 的阻力系数为方筋(矩形筋)或者双圆筋组合,这个范围的拉深模走料较多,一般走料量在30mm 以上,这类拉深模对走料速度控制较严格,既要有足够的进料阻力,又要有足够量的料能流进去,双圆筋能较好地满足这种需求,采用双圆筋调节进料阻力较合适。

从图2 可以看出,双圆筋时,板料经过第一条筋的摩擦力、弯曲力与反弯曲力后,进入第二条筋的初始状态,所以,双圆筋的进料阻力近似为两单筋阻力的叠加。在拉深模的调试过程中,双筋的阻力与筋的高度和筋R 角大小密切相关,筋的高度与其阻力成指数函数关系,即当筋的高度增加时,筋的阻力随之增大,筋高度降低时,阻力也随之减小,且变化率较其他因素更敏感和明显。

拉深筋分担的进料阻力增多,压料面分担的阻力就减小,即对面的依赖减小,钳工更容易调试出稳定的拉深模。

结束语

拉延模调试时,需要认清拉延筋与压料面各要素之间的关系,把更多的进料阻力分配给拉延筋,淡化压料面的作用。拉延筋提供一个相对稳定近似常数的阻力,而管理面可通过气垫压力调节以获得一个变化的进料阻力,二者叠加便得到一个主体稳而局部波动的阻力,以适应板料机械性能、拉延油、清洗油、温度、摩擦系数等的波动。

严文超

模修技师,主要从事新项目模具工艺验收、结构验收、模具验收、模具调试和批量模具维修维护保养工作。主持调试的VA3、VS5 项目提前4 周实现SOP,VS7 项目提前10 周SOP。

拉延模能否生产出尺寸精度合格、尺寸波动小、表面质量合格的覆盖件,能否稳定地批量生产,对主机厂生产起着决定性作用。因此,在模具调试过程中,需要认识到拉延筋与压料面两者之间的关系,需要分清孰轻孰重,对两个要素在整个成形过程中的作用要有清晰的认识,本文结合经验和理论,对拉延筋与压料面展开分析,对一般性拉延模调试具有一定指导意义。