AT 变速箱核心零部件多力源精冲

文/赵培振,陈水金,陆松·聊城市博源节能有限公司

赵培振

AT 变速箱由液力变矩器、离合器、行星齿轮机构、液压控制系统等构成,装配在绝大多数自动挡车型上。变速箱挡位数量是衡量其技术含量的标准之一,一般家用汽车以5 挡或6 挡居多,豪车则对更多挡位的自动变速箱青睐有加,如奔驰C 型轿车、宝马系列等车型配备了8/9 挡自动变速箱。

离合器活塞平衡系统作为AT 变速箱的重要组成部分,其作用有:抵消离合器作用在活塞上的离心力;实现更快地离合器控制,缩短换挡时间;协助离合器回位弹簧更快地释放离合器;增加换挡过程中的油压缓冲(蓄压功能)。离合器活塞平衡系统的核心零部件是平衡板(图1),本文针对平衡板的模具结构设计和工艺制定做了详细介绍。

图1 平衡板

平衡板结构

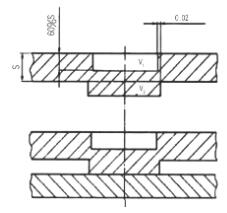

该平衡板结构及尺寸如图2 所示。

图2 平衡板结构及尺寸

⑴材料为HC280LA 冷轧板,料厚4.5mm。

⑵平衡板由带齿中心孔、3 个台阶面、6 个小孔、反面6 个带齿半冲孔组成。

⑶带齿中心孔、小孔至凸台齿位置度需要保证在0.08mm 以内,台阶高度公差0 ~0.05mm。为了保证带齿中心孔、小孔至凸台齿位置度,需要一次成形才能保证产品精度,在一个工位上要同时保证3 个结构的尺寸要求。

半冲孔工艺分析

⑴工艺原理。

半冲孔工艺原理:在三个力的作用下,使金属向另一个方向移动,而剪切区不产生破坏,是一种直接加工带凸台零件的精冲工艺。半冲孔冲压如图3 所示,由于金属的位错与滑移,剪切区产生冷作硬化,且抗拉强度提高,材料组织也发生变化。

⑵工艺要求。

1)底孔等于或小于凸台直径,剪切区无裂纹出现。

2)体积V1(孔层挤入部分)约等于1.2 倍V2(材料挤出部分),如图4 所示。

3)在毛刺侧的凸台,要求使用复式精冲模。

图3 半冲孔冲压

图4 凸台成形示意图

4)在塌角侧的凸台,要求使用带回程凸模的复式精冲模,或连续复合精冲模。

5)在砂带磨削时,零件相互无卡着的障碍。

6)在沉孔根部倒R 或C 角,增加凸台强度。

工序制定

工艺分析

图5 加工工序示意图

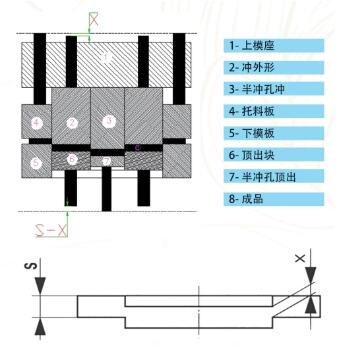

加工工序如图5 所示,采用精冲复合成形工艺,用连续复合模加工,料条由左往右送料实现连续生产,其工艺顺序如下。

第一工序:冲定位孔和半冲孔凸起台阶2 处。

第二工序:冲带齿中心孔、小孔和6 个带齿凸台。

第三工序:冲外形和φ149.3mm 的台阶,同时注意防止台阶和中心孔变形。

工艺特点

由于该零件结构带有多个台阶及反面凸齿,成形位置较多,分多次冲压尺寸很难保证,因此,常规3个力源显然是不够的,需要利用精冲机第4、5、6力源。第4 力源负责成形半冲孔台阶,第5 力源负责成形带齿凸台和带齿中心孔,第6 力源负责φ149.3mm 台阶成形。

⑴成形过程。

凸模采用固定式,凹模采用浮动式结构。冲压过程中,凹模板使用(第4 力源)上辅助油压,凹模板V-ring 夹持材料,主油缸由下向上成形,同时第4力源释放力量往后移动,冲压小孔利用机台反压力顶出。冲压带齿中心孔与6 处带齿凸台采用第5 力源完成,同步保护前步台阶高度,保证不变形,外形落料同时成形φ149.3mm 台阶。采用第6 力源顶出以及反压力支撑,保证平面度及尺寸,最后料条顶出,精冲过程结束。

⑵第4 ~6 力源在半冲孔及下料中的应用。

精冲过程中三向力相互配合完成下料和冲孔,同时采用辅助油压第4 ~6 力源完成单个或多个半冲孔;传统工艺至少需要6 工位才能实现,且无法保证尺寸,该工艺只需要1 个工位即可同时完成多个半冲孔,而且能够保证产品位置度、圆度和尺寸精度。

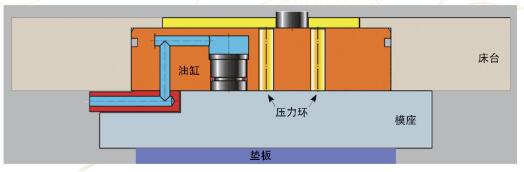

图6 多力源的力传递示意图

如图6 所示,精冲机液压油经油路传到油压活塞缸中,传力到模具中进行压力顶出和压料。油缸需要安装安全阀,防止因油压过大或油压不稳定喷出油物造成人员受伤;检查螺钉是否安装牢固,增加保护措施,防止意外松动;保持油压缸内腔清洁,否则安装的传感器可能因活塞卡滞而损坏。

如图7 所示,冲压过程中托料板4 与下模板5 夹持原材料,主油缸由下往上实现外形落料,同时半冲孔3 由上往下成形,半冲孔顶出7 利用辅助油压缸力源支撑凸出台阶进行保护,负责产品的压料顶出功能。外形冲头采用螺栓加等高套筒组合式结构实现冲头浮动,满足冲头需要夹持材料的效果并负责冲外形,实现一个冲头两种作用。

半冲孔与外形冲压过程中有一段高度差,也就是沉头深度,即图7 中的X,所以在设计传力杆长度时,需要考虑顶杆X 及下顶出S-X 高度差。模具结构设计中追加保护,已成形的凸台和孔,要求比较严格的尺寸都需要保护,不能受模具侧向力,尤其是剪切过程材料流动不可控的因素都需要保护起来,再利用设备辅助油压的方式,按先后顺序完成成形、剪切。

⑶模具细节处理。

图7 半冲孔与下外形同步成形

1)模具2 处凸台间隙单边为0.1mm,若半冲孔间隙过小,会额外增加阻力,成形力会大大增加,冲头容易崩裂;若间隙过大,会导致台阶塌角过大。因此在6 个齿形半冲孔部位采用变间隙设计,齿顶和齿尖单边间隙0.3mm,其他部位单边间隙0.2mm,可避免出现凸模刃口崩刃现象。

2)第4 ~6 力源模内油压缸方式需要匹配合适密封圈,使用专用工具安装,加工精度需要控制,防止漏油的可能性。凸凹模材料可以使用S390,所有冲头和凹模采用流体抛光设备进行抛光处理,粗糙度达到Ra0.2μm 以下,确认没有问题后再进行涂层和装配使用。

结束语

精冲半冲孔工艺是压凸工艺,是零件局部区域相对其周边区域的直线位移,从而使材料在剪切区不发生破坏,本文平衡板在半冲孔的基板上追加两个半冲孔,考虑精冲模具结构与精冲设备局限性,模具只有3 个工位,且1 个工位完成多个复杂工艺,保证尺寸稳定性与一致性。

精冲机多个力源起到关键作用,其中每个独立成形部分都应具有单独可调的压力,用来辅助模具压料,顶料,保护模具尺寸,满足平衡板加工需求。

研发部经理,高级工程师。主要负责设备选型、技术改造。负责的主要项目有“伺服式全自动冲孔机”“伺服式左右偏摆数控下料机”“多工位冲压生产线”等。获得55 项专利,其中发明专利8 项,实用新型专利40 项,外观专利7 项。

AT 变速箱由液力变矩器、离合器、行星齿轮机构、液压控制系统等构成,装配在绝大多数自动挡车型上。变速箱挡位数量是衡量其技术含量的标准之一,一般家用汽车以5 挡或6 挡居多,豪车则对更多挡位的自动变速箱青睐有加,如奔驰C 型轿车、宝马系列等车型配备了8/9 挡自动变速箱。