精冲材料的现状与发展趋势

文/陈璐·法因图尔精密部件(太仓)有限公司

精冲工艺是在普冲技术上发展起来的一种把精密冲裁和板料成形相结合的制造精密、复杂冲压件的高效而经济的加工技术。精冲需要使用具有良好的塑性、低屈强比、高延伸率、良好的球化细晶粒度组织结构的材料,一般抗拉强度在600MPa 以下。

精冲材料概况

精冲材料分类

精冲材料是精冲技术的核心要素之一,精冲要求材料材质均匀且硬度适中。目前精冲材料主要有钢、铝或铝合金、铜或铜合金三大类,其中钢占比90%、铝或铝合金占比8%、铜或铜合金占比2%。钢材是应用最多的精冲材料,按照钢材类型的不同可分为碳素钢、合金钢、冷成形高屈服钢、不锈钢四类。

⑴碳素钢分为低碳钢、中碳钢、高碳钢。

1)低碳钢中SPCC、SPCC-1B、DC01、SAE1010、SPHC,广泛应用于传统硬盘音圈马达支架、变速箱摩擦材料、空调阀板等。其特点有:低硅(≤0.05%)、低碳(≤0.1%),不存在层片状珠光体,都是游离渗碳体,因此热处理再结晶退火有利于材料的精冲成形,即使是热轧态冲压也能得到良好的光亮带。

低碳钢中S20C、SAE1018、C15、20MnB5、SAE1020、S35C,主要应用在变速箱摩擦片、座椅调节机构齿板零件、发动机飞轮等零件。其特点是:碳含量为0.13%~0.25%,锰含量为0.5%~0.9%,材料经过球化退火后,片状珠光体转化成球状,具有良好的塑性变形能力,利于精冲齿类零件,材料的锰含量要高于超低碳的材料,后续通过淬火渗碳处理,达到强度与耐磨的要求。

2) 中碳钢较常用的是S45C、S55C、C45E、SAE1055,主要应用在汽车门锁、安全带、链条行业等。其特点是含碳量较高(0.43%~0.58%),材料必须经过球化退火才具有比较好的塑性,材料强度较高后续冲压后一般做普通淬火处理。

3)高碳钢中C60E、SAE1060、SK85,含碳量很高,需要多次热处理、多次轧制才能达到良好的球化状态。主要应用在安全带、轴承等领域。

⑵合金钢类中典型钢种有16MnCr5、SCM435、42CrMo4、51CrV4,材料一定要经过球化处理才能获得很好的塑性,不处理容易脆断,一般以生产形状不太复杂的平面零件为主,不太适合复杂变形的零件,主要以CrMo 合金为主。主要应用于汽车门锁系统,发动机系统,离合器系统等。

⑶冷成形高屈服钢类中典型钢种有QSTE420TM、QSTE550、S460MC、SAPH440,此类材料属于低碳细晶粒结构钢,就是在高锰低碳钢中加入了铌、钒、钛等合金细化了组织,增加了强度,有利于精冲成形。主要应用在座椅调节器导向板、拨叉、盖板等零件。

⑷不锈钢类典型钢种有1.4016,必须有很好的碳化物结构才有利于冲压,主要用于制造排气管法兰。

国内外精冲材料性能与价格的对比

随着国内汽车行业的发展,精冲材料国产化脚步加快,很多零部件巨头急需零件或材料的本土化供应,减轻降本与交期的压力,国内大钢厂也意识到了这个需求,走在前沿的如宝钢、宝钢股份研究院、梅钢技术中心,都投入了大批人力对新的精冲热轧材料进行研发。第二梯队如首钢,第三梯队如湖南娄底涟钢等都在精冲原材料上投入了大量人力、物力。材料价格的走向已经趋于透明,国外的材料价格已经明显下降;性能上,国内的材料已经接近国外的材料。以汽车行业为例,详情见表1 汽车典型零件国产化比例及国外优势。

企业选择优质精冲材料的标准

企业选择优质精冲材料的标准主要考虑价格导向、材料应用领域、企业战略三个因素。欧美系、日系以品质为主导,会根据不同的材料应用,选择不同精冲材料状态与标准。一般欧美系有一套成熟的材料标准供材料生产厂家参考,日系一般会提供技术要求,国内企业没有形成精冲材料的标准体系。作为精冲材料生产企业,一般会根据材料的应用领域以及精冲厂家的后续工艺来推荐合适的材料。具体情况见表2。

国内精冲材料的发展

发展概况

随着炼钢技术的进步,我国精冲材料正逐步进行低碳钢向中高碳钢的转变,类似SK5 这种要求的高碳钢已经在宝钢股份成功生产,从非金属夹杂到球化率都有很好的控制,且材料的硫含量控制到0.005%以内,达到了国际领先水准;从合金钢来看,Cr、Mo、Ni 合金的大量应用,为了材料冲压后的淬火渗透性加入硼元素,有利于后续的热处理;冷成形高屈服钢抗拉强度已经达到1000MPa 以上级别,并在汽车座椅滑轨领域应用中不断改进与优化。当然目前国内精冲钢的发展迅猛,很多小型钢厂也在不断推陈出新,我们的关注度不仅仅要在材料成形性能上下功夫,还要考虑材料的应用领域与工况条件,材料的后续深加工的要求,逐步将中国的材料推向全新的高度,赶超国际领先水准。

表1 汽车典型零件国产化比例及国外优势

表2 欧美企业、日本企业、价格导向、国内民营企业材料比较

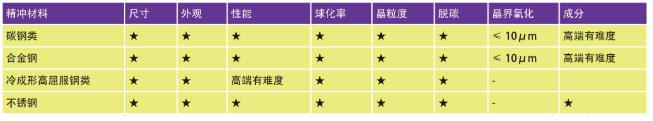

表3 我国精冲材料的性能分析

注:“★”表示能够实现;“-”表示没有涉及

性能分析

高端精冲材料的成分范围目前还无法完全满足。尤其是要求碳含量在0.03%范围内波动,抗拉强度要求在60MPa 以内都很难做到,目前对发动机零部件用钢晶界氧化的常规水准控制在10μm 以内,客户要求比较高的必须控制在5μm 以内。表3 为目前可以实现的精冲材料要求。

精冲材料发展趋势

厚规格材料将异军突起

随着精冲设备的更新换代,模具技术水平的大幅提升,镀层技术与油品技术的发展,之前传统的锻压、机加工、浇铸等实现产品的手段,未来将可能通过厚规格材料的精冲工艺来实现。采用精冲工艺,不仅仅能提升生产效率,而且还有效节约了成本。

材料强度不断提升

汽车轻量化如今已经成为汽车领域不断发展的风向标,在追求低碳环保经济的今天,如何通过减重来降低车辆的油耗是每个车企不断探索的方向。以一辆乘用车为例,平均重量1.2t 左右,约85%的重量来源于钢板,这些钢板则主要来自于车身结构件(如底盘、发动机、变速箱、座椅等)。通过研发高强度的材料,不仅可以提高车辆主动安全性,而且可以降低精冲材料的厚度,有效地减少车重。可以预见,未来5 ~8 年内,一些经特殊处理的中高碳钢、合金钢、冷成形汽车高强钢还是会占主导地位。

技术发展对未来精冲材料的要求

中国的冲压辅助行业随着冲压业的长足进步,不断的发展,涌现出了越来越多做电气设备一体化的公司与工作室,未来传统的人工送料将全面被自动送料系统、机械手等取代,这也对精冲材料提出了越来越高的要求。

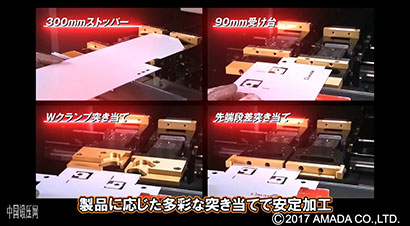

宝钢相关部门对冲压行业进行调研后得知,目前做精冲零件的设备主要有三种:⑴精冲机及精冲模具,这是目前所了解的效率最高最先进的产品实现手段;⑵大吨位高速冲床配合精密模具,普遍应用于仅对产品功能面有要求而对产品冲裁面光亮带要求不高的场合;⑶多台冲床组合成连续生产线,通过机械手导轨等手段配以PLC 自动控制系统,也可以有效提升冲压的效率。

以上三种冲压生产模式对材料的要求非常苛刻,材料的厚度精度将影响成形的一致性、精密模具的冲次,良好的表面质量可以降低后续处理的成本,优良的加工性能又是材料成形、模具寿命的基础。因此,高精度的尺寸,良好的表面质量,优良的加工性能成为评判精冲材料优劣的标准。未来必须要有良好的材料与冲压设备、模具做匹配,打破传统用模具去迁就材料不足的劣势。

精冲工艺是在普冲技术上发展起来的一种把精密冲裁和板料成形相结合的制造精密、复杂冲压件的高效而经济的加工技术。精冲需要使用具有良好的塑性、低屈强比、高延伸率、良好的球化细晶粒度组织结构的材料,一般抗拉强度在600MPa 以下。